首次解决10度以上来料偏差。该系统通过先进的图像处理、3D识别和路径规划算法,实现对无序工件的智能取料。零件前序完成后由于需要中距离转运。并不能完全控制零件姿态。单体零件来料姿态除位置偏差外同时伴随角度10度以上偏差。由此视科普相对传统视觉完美解决该问题。

提高生产效率17%,降低停线时间75%。 由于之前需要两个工位分别进行上下料及换周转箱工作。工位换箱及周转时间极大影响生产效率。改进后改为上下料一个工位并取消周转箱。直接省掉换箱及周转的时间。同时大幅降低工序过多带来的能动率损失。

节约物料周转成本90%。完全取消周转箱,仅仅保留人工应急工位周转小车。极大减少周转箱损耗和物流成本。

节约占地空间25%。工位的减少,同时带来缓存周转箱的减少,缓存场地和空置周转箱的减少。场地占用变为自动化站占用。场地使用率得到有效提升。

降低生产节拍22%,整个搬运过程实现了周期时间为25秒,对比人工工位缩短超过两成。解决企业单一工位节拍瓶颈。为整线稳定可靠运行保驾护航。

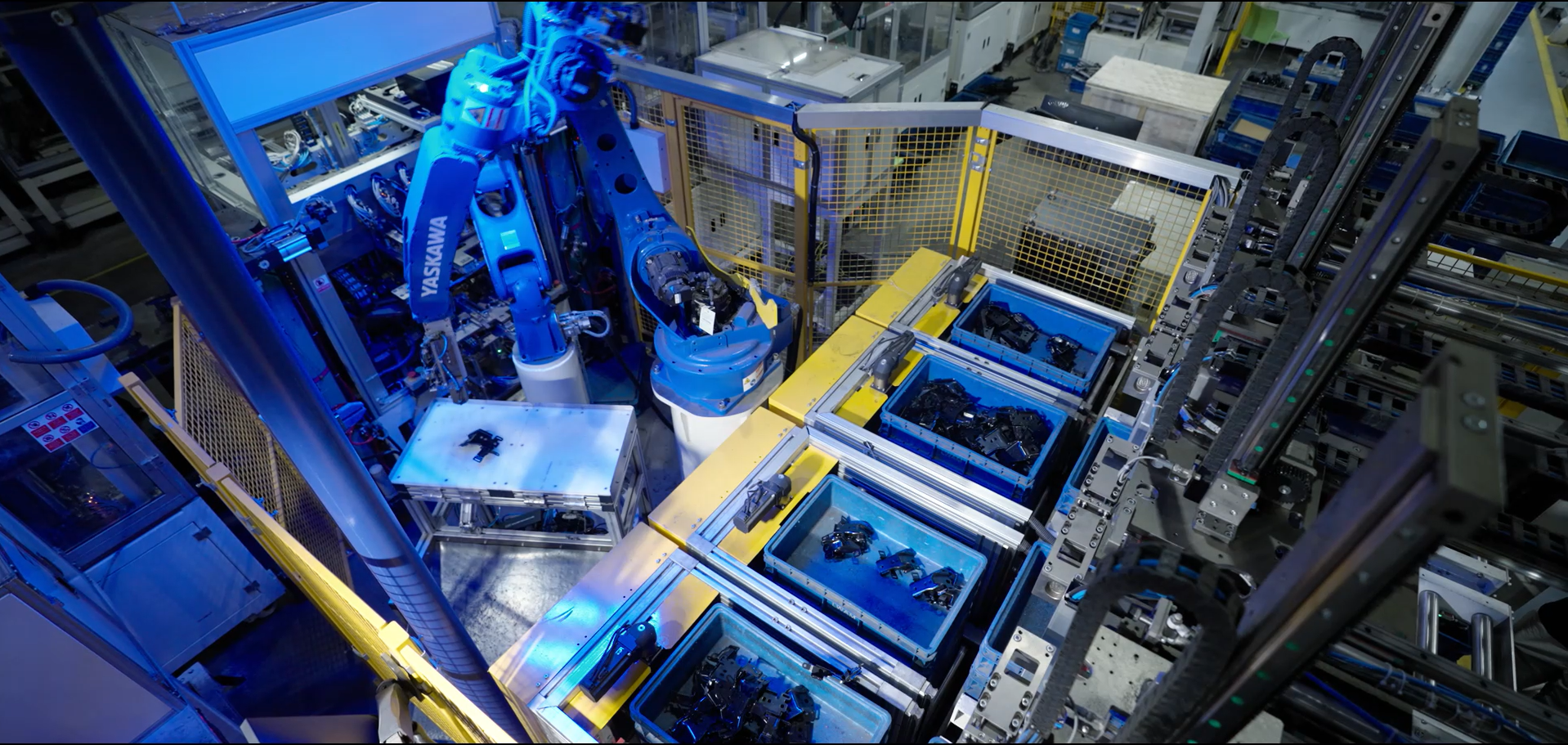

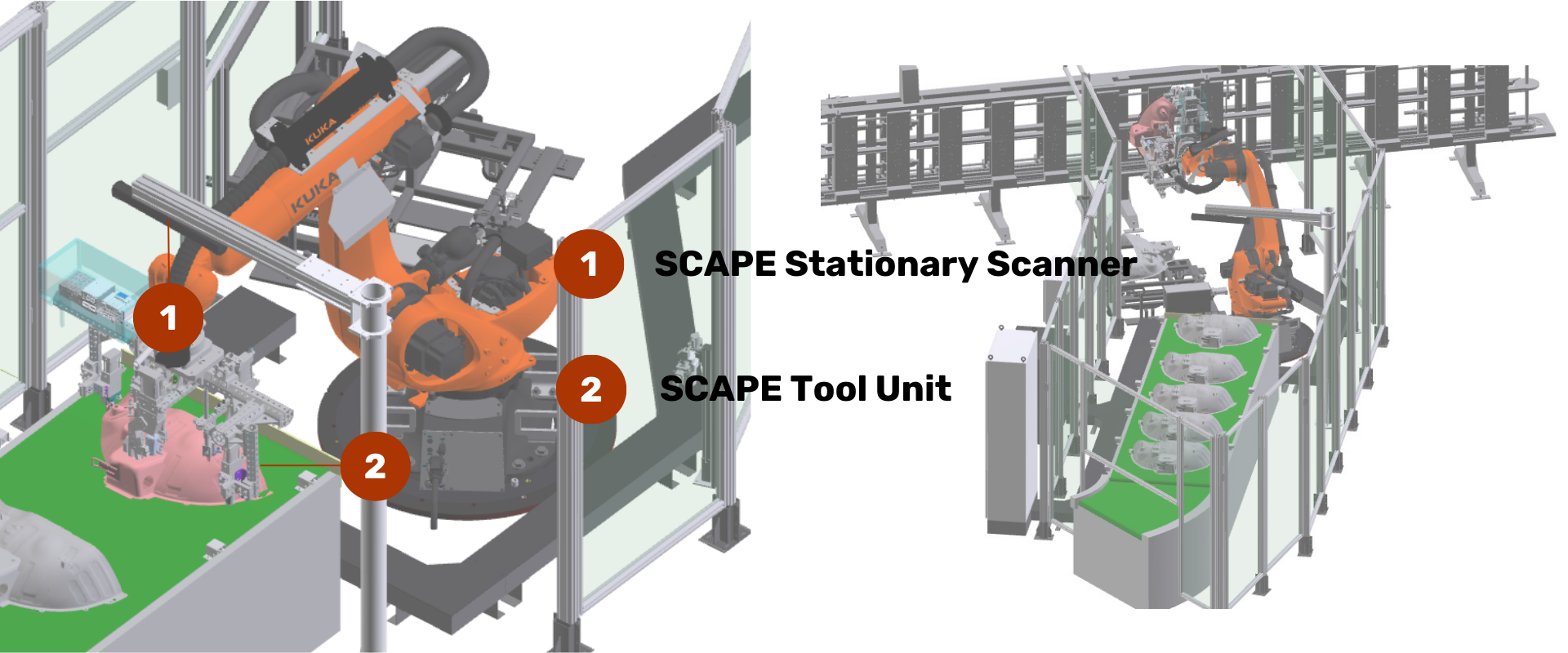

视科普无序抓取系统:作为解决方案的基础,该系统通过先进的图像处理、3D识别和路径规划算法,实现对无序工件的智能拣选。

视科普高精度3D视觉传感器:高水平的准确性和灵活性。

定制化抓手设计:三组磁性吸盘组件,将物料吸取后从输送线脱离,再通过两组销钉缸对物料销孔定位,同时三组夹紧缸对物料进行不同部位的夹紧,实现物料的精确抓取。

周转物料小车定制化设计:可解决下游已饱和,同时上游在等待的情况时,可将上游输送线等待的轮毂转运至周转小车后,系统发送信号通知人工将周转小车拖出该工位,取走周转小车的轮毂。

3D视觉引导轮罩自动化上下料是在全球前三的某主机厂新能源平台落地案例。意在激烈的新能源汽车市场竞争中为企业降本增效。通过引入视科普的3D视觉技术配合机器人的配合工业机器人及抓手的方案,实现对来料的定位抓取与精准放置。从而实现企业真正的智能化升级,提高产线开动率和生产效率。

具体通过替换原有人工的上下料转运工位,极大改善步装工位间的转换效率。同时轮罩单体重量达到8KG以上,属于重负载高强度重复劳动工位,亟待解决人工替代工作。